有限会社鈴宏鉄工所様

生産管理システムの導入で外注費6%を削減

効率経営で社員還元を目指す!

ユーザープロフィール

有限会社鈴宏鉄工所

業種:金属加工業

有限会社鈴宏鉄工所

業種:金属加工業

設立:1983年

資本金:500万

代表取締役:鈴木 謙誌 氏

所在地

〒430-0826 静岡県浜松市南区四本松町408番地

TEL:053-443-7362

事業内容:一般治具、溶接治具、検査治具の設計、製作部品試作

(自動車・オートバイ)・機械部品加工(木工機、産業用

機械部品、半導体ロボット)などの加工全般

主要取引先:自動車・オートバイメーカー、半導体ロボットメーカー

システム導入年:2016年

課題と導入経緯

日本屈指の工業地帯である浜松で金属加工業を営む鈴宏鉄工所。

治具は設計・加工・組み立てまでの精密仕様の受注に対応し、低コストを実現している。

小ロット量産、多品種の短納期対応が可能で、木型手配から表面処理までの一貫完成納入品でお客様へのVA提案を可能としている。

地元の大手メーカーなどとの取引で順調に成長を遂げていたが、生産管理は従来のアナログ管理のままだった。「図面がどこにあるかが分からない。」「今誰が何の作業をしているかが分からない。」といった悩みを抱えていた。

また社長がほとんどの業務に携わっており、業務の引き継ぎもうまくいっていなかった。

これらの諸問題を解決すべく、生産管理システムの導入を検討することになった。システムを導入する上で展示会を中心に情報収集を行った。

「最終的に2社に候補を絞って、社員にどちらが良いか意見を募り、画面の見やすさや操作のしやすさなどの観点からインプローブの『Prevision』を採用したんですよ。」と導入経緯を語って頂いたのは代表取締役の鈴木氏。

2016年に3工場を集約移転した際に、インプローブの生産管理システム『Prevision』の導入を決め、業務の改善を目指すことになった。

効果

- 図面の管理がラクに!

- 『Prevision』を導入したことで「品番フォルダ」からデータ化した過去の図面を検索できるようになった。紙の図面を探す必要がなくなり、大口の注文もスムーズに処理できるようになった。

- 工程進捗の「見える化」にも成功

- 各作業員の工程が可視化されたことで、現場も事務も納期を意識して行動ができるようになり働きやすくなった。今では納期回答や合理性の伴った外注判断ができるようになった。

- 業務の引き継ぎも◎

- これまで社長がいないと多くの業務が回らなかったが、システムを導入したことで、業務がマニュアル化され、自然と引き継ぎができた。今では見積もり以外の業務は社長がいなくてもできるようになった。

お客様の声

導入効果

生産管理プロジェクトリーダー 後藤 雅章 氏

事務 伊藤 沙江 氏

- 納期の共有でここまで変わる!?

-

「『Prevision』を導入してよかったのは現場も事務も納期を共有できるようになったことです。」と後藤氏は振り返る。

現場も事務も納期を意識して行動ができるようになり、納期回答をスムーズに行えるようになりました。以前は現場の担当者に直接聞きにいったり、経験でおおよその納期を割り出していました。お互いに時間を節約できるようになり、他の業務ができるようになりました。 - 業務の無駄をなくす

-

「受注のたびに過去図面や類似図面を手作業で探すことがなくなりました。」と話すのは事務の伊藤氏。

紙図面を手作業で探すのは時間の無駄でしかないですよね。『Prevision』でPDF化した図面を名称と図番からカンタンに検索できるようになり、時間の浪費とストレスから解放されました。『Prevision』がなければお客様からの大量注文にも対応できなかったと思います。 - 現場でも大活躍

-

また現場ではマシン別のガントチャートを見ることでリーダーが部下のスケジュールや作業負荷を把握できるので、急な作業を割り込ませるときの判断がしやすくなりました。逆に部下の作業が込み合っていたら外注に回すということも早くできるようになりました。

システムを導入したことで「働き方改革」を意識した労働環境の構築を目指せるようになりました。 - 導入から数年を迎えた今

- 導入当初は忙しい時期と重なって大変だったこともありましたが、今では『Prevision』は必要不可欠となり、これからも積極的に活用していきたいと考えています。

今後の課題

代表取締役 鈴木 謙誌 氏

- 『Prevision』導入後について

-

『Prevision』導入前は自分がいないとほとんどの業務が回りませんでしたが、導入後は業務がシステムに合わせてマニュアル化され、ほとんどの業務を社員に任せることが出来るようになりました。

今は私にしかできないのは見積もり作成だけですが、これもシステムを導入したことで過去の受注情報がすぐに分かりますのでかなり楽になりました。いずれはこの業務も社員に任せて私はチェックするだけになればと思っています。これからは経営に専念していきたいと考えています。 - 今後に向けて

-

「刃物それぞれを品番登録をして、在庫管理できればいいなと思います。発注点も設定して適正な在庫数で管理する必要がありますね。

内製化の推進で、外注費を6%削減することに成功したので今後は10%削減を目標に掲げます。バーコードリーダーによる実績収集の精度を上げて、受注単位での正確な粗利データを計上・分析し、工場全体の利益率を向上させて社員への利益還元につなげていきたいです。

|

株式会社石原産業様

生産管理システム『Prevision』と『ACCESS』の連携で

ハイレベルなデータ集計とコストパフォーマンスを実現!

ユーザープロフィール

株式会社石原産業

業種:加工・組立業

株式会社石原産業

業種:加工・組立業

設立:1968年

資本金:5000万円

代表取締役:石原 信之 氏

所在地(本社・丸子工場)

〒386-0407 長野県上田市長瀬1053-7

TEL:0268-42-5011

事業内容:精密部品加工、金型設計製作、

LumiloyR関連製品、光関連製品、研究

システム導入年:2012年

URL:http://www.ishi-hara.co.jp/

課題と導入経緯

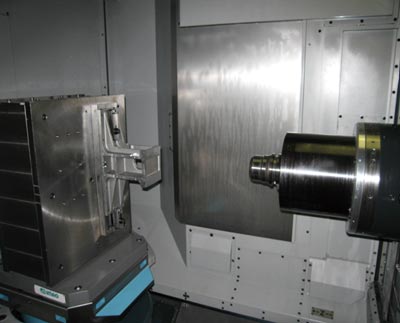

ものづくりの最先端を行く企業が長野県上田市にある株式会社石原産業である。

数多くのマシンを取り揃え、ミクロン単位での高精度加工を得意としている。その他にも他社ではあまり取り扱っていない加工技術を備えており、顧客のニッチなニーズにも対応している。

近年では、長年培ってきた精密加工の技術と最新設備を活かして、新技術の開発やメーカー・大学との共同研究も盛んに行っている。

同社が『Prevision』を導入したきっかけは、インプローブからのダイレクトメールで製品の存在を知ったことである。

ちょうど既存の基幹システムの見直しの時期がきており、少量多品種生産に適した生産管理システムを探していた。

システムの導入にあたって、インプローブの担当者が導入前のコンサルティングを行い、各部署の課題や問題点を洗い出していった。そして新しい業務フローが作成され、各部署のリーダーの承認を得る形での導入が決定した。

効果

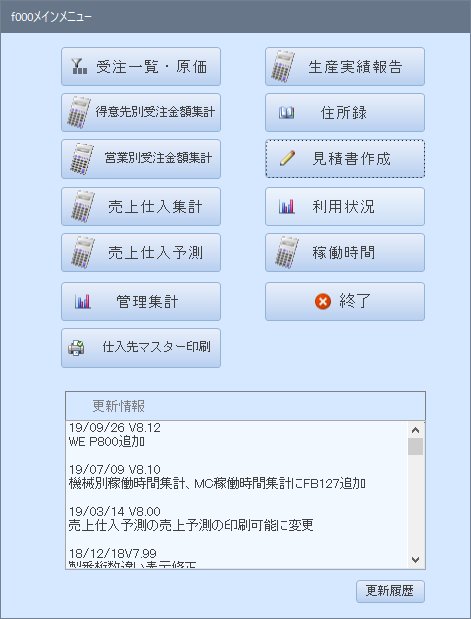

- 『Prevision』と『ACCESS』の連携で自由なデータ集計を可能に

-

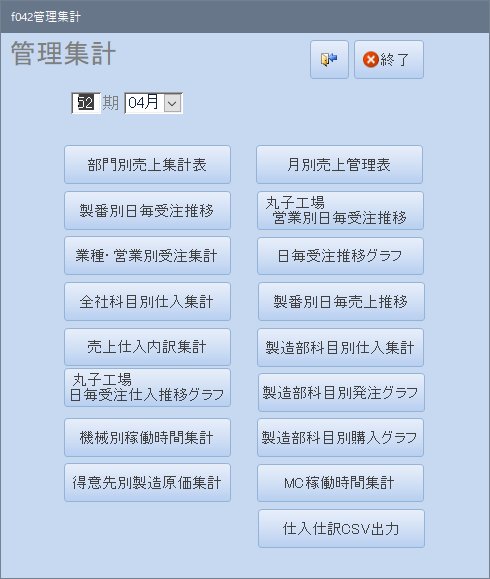

石原産業では『Prevision』で蓄積したデータをマイクロソフトの提供するオフィスソフト『ACCESS』で作成したシステムで集計し、自社で利用したいデータの作成を行っている。

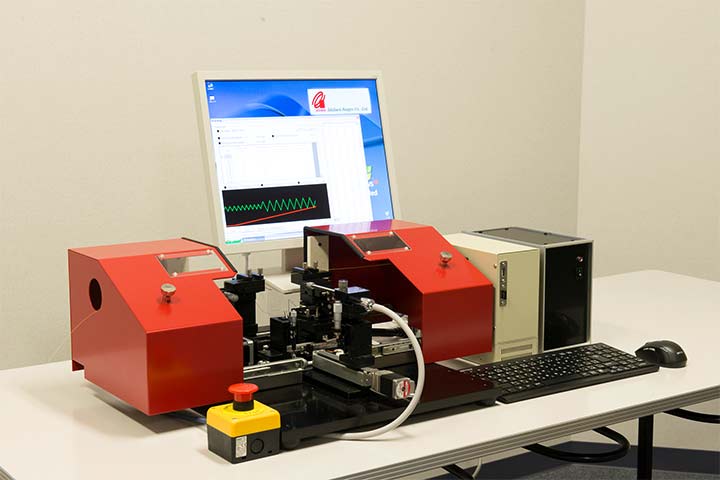

『ACCESS』利用することで自由度の高いデータ集計が行えるので自社に適した分析データを作成できる。『Prevision』と『ACCESS』が一体化したシステムは社内でも高い評価を受けている。 - 『サクっとPOP』で作業実績の収集を容易に

- インプローブの作業実績収集システムである『サクっとPOP』を使用することで、現場での作業実績を簡単に入力ができるので、導入前よりも正確な実績収集が可能となった。

|

|

| ナノ光ファイバ加工装置 (電気通信大学との共同開発製品) |

形彫電解加工による加工サンプル |

お客様の声

導入効果

品質管理部 部長 原田 徳彦 氏

振り返ってみると、『Prevision』は正に我々が求めていた生産管理システムだったと思います。

弊社は少量多品種生産が中心ですので、システム的にあまり制限されず、ある程度自由に動かせるようなシステムを探していました。そんな時、偶然インプローブの『Prevision』のことを知ってこれならいけるんじゃないかと考え、すぐに問い合わせをしました。インプローブの担当者から詳細なデモを見せてもらい、うちの業務形態に合っていると感じ、自信をもって会社に導入を推しました。

また、システムの導入には導入費用や機能面ももちろん大事ですが、システムがきちんと運用できるかどうかも重要だと考えていました。導入時の不安を解決するために、インプローブの担当者には導入前にコンサルティングを4回にわたって行ってもらいました。

各部署の現状のヒアリングから始まり、業務フローと運用上の問題点を整理し、まとめていただきました。問題は多岐にわたりましたが、丁寧で分かりやすい説明をしていただいたかと思います。最終的に各部署の責任者に納得してもらった上で導入することが決まりました。関係者全員の承認を得たことで、その後のシステム移行もスムーズにいきました。導入してから8年以上経っていますが、現在でも順調に稼働しています。

導入後は私自身、『ACCESS』でのデータ処理を得意としており、『Prevision』で収集したデータを用いて様々な集計データをボタン1つで作成するシステムを作成しました。『Prevision』で閲覧できるものもありますが、できないものも含めて社内で使いやすい形で集計データを提供したいと考えました。部署や立場によって閲覧したいデータが異なりますので、様々な要望に合わせてメニューも対応しました。

弊社では『Prevision』と『ACCESS』を連動させたことで単なる生産管理システムにとどまらず、社内全体で必要不可欠なものとなっています。今後もこのシステムの改良を続けていき、社内のニーズに合わせた運用を目指していきたいです。

| 自社開発のACCESS取込メニュー作り | |

|

|

株式会社ミヤナガ様

『Prevision』を導入することで

円滑な業務の引き継ぎと「進捗の見える化」を達成

ユーザープロフィール

株式会社ミヤナガ

業種:加工業

株式会社ミヤナガ

業種:加工業

設立:1968年

資本金:1000万円

代表取締役:宮永 恒治 氏

所在地

〒504-0597 岐阜県各務原市金属団地80番地の2

TEL:058-383-8511

事業内容:精密部品加工

主要取引先:ヤマザキマザック株式会社

株式会社オークマ

システム導入年:2017年

URL:https://www.miyanaga-web.co.jp/

課題と導入経緯

株式会社ミヤナガは、工業用ミシンの修理とその部品の製造からスタートした企業で、現在では旋盤加工やフライス加工を中心に、工作機械及び精密機械の部品の製造を行っている。最近では、厚生労働省の「ユースエール認定企業」に選出されるなど、若者の雇用や残業削減、有給休暇の積極的な取得といった働きやすい労働環境づくりにも力を入れている。

ミヤナガでは紙ベースでの生産管理を長年行ってきたが、アナログな管理体制から脱却したいと考え、生産管理システムの導入を検討するようになった。また社長にしかできない業務も多く、それらをシステムの導入によって従業員に引き継ぎたいという思いもあった。

当初は別の会社のシステムを検討していたが、不必要な機能が多いのと、金額面で折り合いがつかず、対応のレスポンスも悪かったため導入には至らなかった。別のシステムを探したところ、近くにインプローブがあることを知り、問い合わせをした。担当者から『Prevision』の説明を受け、段階的な導入が可能なことと導入費用が安く抑えられることに惹かれて導入を決定した。

効果

- 『Prevision』を導入することで業務の引き継ぎに成功

- ミヤナガでは、社長自らが事務と現場の双方で多くの業務をこなしていたが、『Prevision』を導入したことで、仕事の内容や流れが明確になり、徐々に従業員に移行することができた。現在では見積もり業務以外は従業員に任せられるようになった。

- 離れた現場の作業進捗もモニターから確認が可能に

- システム導入前は、わざわざ現場まで行って進捗確認をしていたが、今では画面上でどこまで進んでいるかが色別で表示されるので、事務所と現場を往復する必要がなくなった。

- 『サクっとPOP』で日報も簡単に作成

- これまで現場では日報の作成を行えなかったが、『サクっとPOP』を導入することでタブレットでの作成が可能になった。バーコード入力も簡単で、忘れないうちに入力ができるので精度の高い労務費の算出も行えた。

|

|

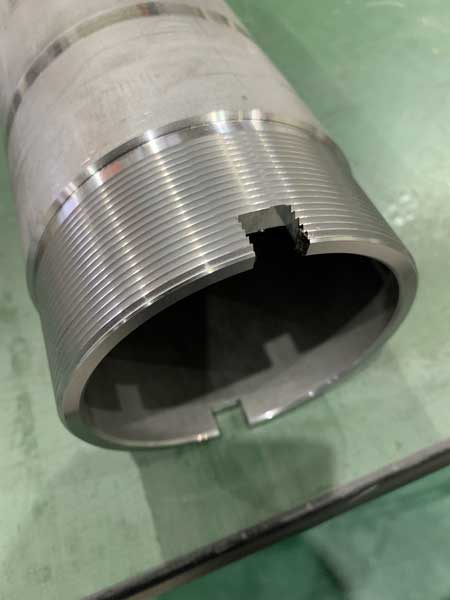

| 製作事例① | 製作事例② |

お客様の声

導入効果

総務部 主任 山本 美幸 氏

『Prevision』を導入したことで、事務所内でも現場の作業の進捗状況が確認できるようになりました。

特に離れた第2工場の作業進捗まで分かるようになったことは大きいと思います。以前は、顧客から問い合わせがある度に現場まで確認しに行っていましたが、今ではまず画面上で確認するという習慣が身に付きました。詳細を聞きにいくことはありますが、ある程度の進捗状況が分かっているので現場の担当者とも話がスムーズに進むようになりました。

また、数年前から大口の取引先の管理を任されるようになりましたが、そこでもこのシステムが大変役に立っています。任された会社では見込み生産を行っていますので、毎月内示がきます。当社の方で生産計画を立てるために、内示数を予測するのですが、最初は合わなかった数も段々合うようになってきました。システムを導入したことで予測に必要なデータが全て『Prevision』の中にありますので、分析もしやすかったです。

在庫管理についても『Prevision』を導入したことで楽になりました。以前は倉庫まで確認しに行っていましたが、今ではモニター上で確認できるので、顧客にもすぐに回答できるようになりました。

製造部 主任 堀 元徳 氏

システムを導入したことで大きく変わったことは、工程進捗情報の一元化により事務からの進捗確認の問い合わせが激減したことです。おかげで作業に集中できるようになりました。

作業実績収集システム『サクっとPOP』を使い始めた当初は日報を入力する習慣がなかったので慣れるまで時間がかかりましたが、1ヶ月もすると当たり前のように入力できるようになり、特に負担だとは感じなくなりました。今後は現場にもモニターを設置するなどして進捗が確認できるようになれば、後工程の段取がスムーズになっていくのではないかと思います。

代表取締役社長 宮永 恒治 氏

『Prevision』を導入して嬉しかったのは、私自身が抱えていた業務の大部分を従業員に移行できたことです。

導入以前は事務でも現場でも私が判断を下す必要がありましたが、導入後は私が不在でも対応できる業務が増えていきました。『Prevision』導入により、各業務がシステムに合わせる形になったので、分かりやすくなった影響が大きいと思います。以前は私自身に何かあったらという不安もありましたが、それも解消されました。

今後は、経営に集中できるのでさらなる収益体質の強化を図っていきたいと思います。当社には高い技術力をもった職人が揃っていますので、新しい製品や加工分野に積極的にチャレンジしていきたいです。そして、これからも従業員が働きやすい環境づくりを続けていきたいと思います。

|

村井鋼機株式会社様

『Prevision』とエクセル処理

生産体制のフルサポートや収益性の向上を達成

ユーザープロフィール

村井鋼機株式会社

業種:加工業

村井鋼機株式会社

業種:加工業

設立:2007年

資本金:100万円

代表取締役:村井 崇 氏

所在地

〒252-1125 神奈川県綾瀬市吉岡東4-6-27

TEL:0467-70-2306

事業内容:金型部品・産業機械部品製造・販売

システム導入年:2016年

URL:https://murai-kohki.co.jp/

課題と導入経緯

神奈川県綾瀬市で金型部品、産業用機械部品の製作を行っている村井鋼機株式会社。

同社では顧客からの納期やコストの要望に応えるため、バリエーションに富んだマシンを揃え、熱・表面処理以外は全て社内で行えるようにしている。試作品から量産品まで幅広い対応が可能となっている。

システム導入前の村井鋼機では、生産管理面でいくつかの課題を抱えていた。

例えば工程の負荷や進捗の「見える化」が進んでいなかったことだ。工程管理を経験や勘で判断していた為、納期遅れが発生し、それを回避するために多くを外注に頼らざるを得ない状況を生み出していた。

また休日出勤で対応すれば良いという考え方が以前から根付いており、結果として普段の仕事に集中できなくなってしまうという悪循環となっていた。

これらの問題の解決のため、生産管理システムの導入に踏み切った。

インプローブの生産管理システム『Prevision』は知り合いのITコンサルタントからの紹介で導入を検討した。

説明を受ける中で、『Prevision』の工程管理機能が分かりやすかったこと、SQLデータベースで情報を管理できること、そしてエクセルにデータを簡単に出力できることに魅力を感じた。他にも「ものづくり補助金」の制度を活用することで費用面でも大きな負担なく導入できることを知り、導入を決定した。

効果

- 納期遅れ・不要外注がゼロに!

-

以前は大量の受注が処理しきれず、納期遅れが発生したり外注に頼ったりするなど常に負荷オーバーな状況であった。

そこで『Previson』とPrevisionからデータ連動されているエクセルを使用した工程管理を始めたところ、適切な負荷管理ができるようになった。今では納期遅れがなくなり、不必要な外注依頼もなくなったことで外注コストの大幅削減、利益向上を達成できた。 - 生産管理体制の「整理・整頓」を実現

-

これまで多忙で社内の生産管理体制に目を向けられなかった村井鋼機。

『Prevision』導入をきっかけに、工程管理や原価管理、資材・工具といった物の管理などを次々と見直し、改善を行った。社員の工夫もあって原価集計などの事務管理工数の削減や段取り時間の短縮といった生産管理体制の強化に繋がった。

お客様の声

導入効果

中田 真貴 氏

経理と事務を担当していますが『Prevision』導入時、まだ在籍していませんでしたので引き継ぎからのスタートでした。

最初は入力に手間取っていましたが、各機能でCSV取込みができることを知って一気に使いやすいものになりました。私自身、事務経験が長くエクセルは慣れ親しんだものですので、今までの自分の経験を活かせて嬉しかったです。

CSV入力で受注処理ができて、指示・実績データなどを自由にエクセルデータ出力が行えることは、『Prevision』の大きな魅力の1つだと思います。

工程管理についてはガントチャートだけではなく、『Prevision』の受注残データをベースに担当者や工程情報などを一覧形式で記載した資料を作成して行っています。工程情報はフローを分かりやすくするため、工程順に前後の担当者が誰か分かるようにしてあります。割り込み判断をするときにも担当者がすぐに分かるので対応可能かどうかの判断も早くなります。

現場への作業指示書にも工夫をしています。工程コードを細分化させて、指示を明確にし、マシン毎に架空の棚番を設定して材料をどこに入れるのかを指示しています。

工程進捗管理だけでなく材料や工具などの物の管理もこれで全てうまくいくようになりました。他にも過去に行った工程情報を参照して、「前回うまくいかなかったので今回は工程の順番を入れ替えよう」といったアドバイスも行っています。

今後は工程管理に使用しているミーティング資料などのペーパーレス化や予実管理を目標に取り組んでいきたいと考えています。

代表取締役社長 村井 崇 氏

『Prevision』を導入して1番嬉しかったことは負荷が見えるようになったことです。

以前は受注を断ることなく全て引き受けていたのですが、負荷が分からなかったので常にキャパオーバーな状態でした。その結果、休日出勤が当たり前のようになったことで従業員の士気が下がり、生産性が落ちるといった悪循環が生まれていました。

『Prevision』導入後は、工程管理がしっかり行えるようになり、「決められた時間内で最大限成果を出す」といった考えが徐々に根付いていきました。おかげで生産性の低かった休日労働からは解放され、全体的な収益性も大幅に改善されました。「工程進捗問合せ画面」で納期回答も素早く行えるようになったので顧客からも喜ばれました。

またバーコードを活用した『サクっとPOP』で簡単に正確な作業実績が収集できるようになったことで、従業員毎の生産性が把握できるようになりました。

導入前は誰がどれだけ利益を生み出しているかが分かりませんでしたが、今では数字でしっかりと確認できるようになったのでありがたいです。このおかげで頑張っている従業員に対して根拠を持って給与のベースアップを行うことができるようになりました。これからは今以上に従業員の努力を正しく評価していく予定です。

当社は同業他社と比べて事務員の割合が高いですが、そのおかげで非常にうまく運用できていると感じています。

生産性の高い作業員とそれを手厚くサポートできる事務員が揃っているからです。事務員も含めた1人当たり粗利益も当初の目標値を達成できたので、どんなに厳しい経営環境にも耐えられると考えています。

『Prevision』を導入することで達成できた組織と業務のスリム化をこれからも維持しつつ、今後は量産品を増やして経営基盤を安定させたり、更なる利益拡大を図っていく予定です。

|

|

株式会社吉岡精工様

驚きの低価格で本格的な生産管理システムを

導入できる『Prevision』はシステム移行の最適解!

ユーザープロフィール

株式会社吉岡精工

業種:加工業

株式会社吉岡精工

業種:加工業

設立:1971年

資本金:3000万円

代表取締役:吉岡 優 氏

所在地

〒230-0045 神奈川県横浜市鶴見区末広町1-1-49

TEL:045-500-1363

事業内容:ポーラスチャック・チタン合金製フランジ・

その他各種精密装置部品・金型の設計・製作・販売

自動車エンジンバルブ用熱間鍛造金型の製造

ダイシングソー用精密部品の製造

主要取引先:株式会社ディスコ

フジオーゼックス株式会社

デンカ株式会社

ソニーセミコンダクタマニュファクチャリング株式会社

芝浦メカトロニクス株式会社

システム導入年:2017年

URL:https://www.yoshioka.co.jp

課題と導入経緯

1971年に設立された株式会社吉岡精工は、エンジンバルブ金型製作から始まり、半導体分野の精密部品製作、そしてポーラスチャックと常に時代のニーズに対応したものづくりに取り組み、成長を続けてきた。過去には「横浜知財みらい企業」や「かながわ中小企業モデル工場」に選ばれるなど、高度な開発技術力やものづくりが評価されている。

現在の主力製品であるポーラスチャックでは専用webサイト 「porous-chuck.com」を開設したりYoutubeで製品紹介動画を配信するなど自社製品の認知度を高める取り組みも積極的に行っている。

吉岡精工では当時、旧システムからの切り替えの時期が迫っており、代わりとなるし生産管理システムを探していた。新しいシステムには、今までと同様の機能が備わっていることや導入コストを確実に回収できるようなシステムを求めていた。

展示会などで情報収集を行い、インプローブの『Prevision』を候補に加えた。検討を進める中で、現在使用しているシステムと機能面で遜色がないこと、一部の帳票についてカスタマイズ対応が可能なこと、そして導入費用が他社よりも大幅に安かったことなどを理由に導入することが決定した。

効果

- アイデアや改善を大事にする企業にとって便利な機能が満載!

- 『Prevision』には製番や品番に紐づけられたフォルダを作成する機能があり、そこに製品の図面や製作中に思いついたメモなどを入れて管理することができる。顧客からのニーズを大事にする吉岡精工では社内のディスカッションなどで活かされている。

- 「受入単価履歴問合せ」機能で過去の実績を簡単検索

- 過去の受入単価を検索する機能を使用することで、これまで紙面上でチェックを行っていたものがシステム上で素早く検索できるようになり、事務作業工数の削減に繋がった。

|

|

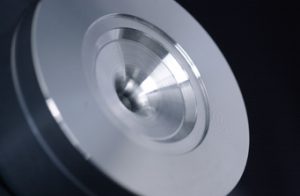

| 面発光ポーラスチャック | porous-chuck.com |

お客様の声

導入効果

生産部スタッフリーダー 我妻 真理子 氏

『Prevision』を導入して数年が経ちますが、導入当初に期待していた以上の効果を発揮しています。見積もりや受注入力から売上・出荷管理といった生産管理全般の業務をこちらで一元管理できますので便利だと感じています。当社では製品提案に向けた社内でのディスカッションの機会が多くありますが、そういった際に一元化されたシステムから様々な情報が入手できるのでありがたいです。

また製品を製作する上で必要な工程を入力する機能である「加工入力」では、一度登録した工程情報を「参照ボタン」から呼び出して登録できるのが便利だと思います。当社の製品は品番違いのものでも同じ工程のものが多いので、いくつかパターンを作成して必要に応じて参照で呼び出して使っています。入力を工夫することで指図書の作成時間削減に繋がっています。

他にも作業収集システムの『サクっとPOP』も導入していますが、こちらも以前のシステムと同じように作業の開始と終了をバーコードで収集しています。現場の作業者からすると画面が変わっただけなので導入もスムーズにいきました。各工程の作業時間が自動計算されてデータ化されるので労務費などの原価を計算する時にも便利です。

今後は試験運用中の在庫機能や『Prevision』と連携したガントチャート作成ソフトを本格的に運用できないか検討していきたいです。これらの機能がうまく活用できれば更にシステムの導入効果を実感できると思います。またインプローブで次のバージョンのスマホ実績収集『サクっとスキャン』を現在個人に支給している端末に導入して実績収集の手間を今よりも減らすなどの効率化を図りたいです。そして生産管理業務において全体的なペーパーレス化を推進していきたいと考えていますので、今後のバージョンアップにも期待したいです。

|

|

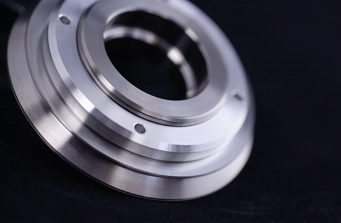

| 自動車エンジンバルブ用金型 | チタン製フランジ(半導体関連部品) |

有限会社フジワテック様

無駄な工数を削減し業務効率化を目指す!

ユーザープロフィール

有限会社フジワテック

業種:部品加工業

有限会社フジワテック

業種:部品加工業

設立:1997年

資本金:700万円

代表取締役:伊藤 寿樹 氏

所在地

〒509-7506 岐阜県恵那市上矢作町1878番地

TEL:0573-47-2856

事業内容:精密機械器具の製造(木型・鋳物・機械加工・表面処理)

航空機部品・医療機器部品・半導体製造装置部品などの機械加工

システム導入年:2010年

URL:https://www.fujiwa-t.co.jp

課題と導入経緯

岐阜県恵那市で、精密機械器具の部品加工業を営んでいるフジワテック。

同社では複雑形状の試作から量産の加工までを手掛けており、アルミ合金やチタン合金等の難削材や、加工に手間がかかる砂型

鋳造品の切削加工を得意とする高い技術力を持っている。

当時は、受注管理と作業実績管理の機能があるクラウドベースの工程管理ソフトを使用していたが、作業実績の部分の動作が重いため運用できておらず、工程の進捗状況を把握できなかった。

納期の問い合わせがあった時は、2階にある事務所から1階の作業現場にその都度確認に行く必要があり無駄な管理工数が発生していた。そのため、システムの継続利用に限界を感じており、入替を検討するために情報収集を行い、『Prevision』に出会った。

『Prevision』のデモを見た第一印象は、シンプルでわかりやすく、動作も軽いので使いやすそうだということだ。工程管理の機能としては、バーコードを読み取るだけで現場で簡単に実績報告をあげることができ、どの工程まで終わっているのかという情報を『Prevision』画面上から確認することができる。これなら現場に行っての進捗確認作業も減り、工数の大幅な削減ができると思い導入に踏み切った。

効果

- 在庫の見える化

-

『Prevision』導入前は在庫についてはエクセルで管理していた。エクセルでの管理は手順が煩雑で手間がかかり、仕掛品に対して引当を行うことができなかったため、完成品として倉庫に入庫されないと有効在庫数がわからなかった。

『Prevision』では実在庫数、有効在庫数、仕掛数、引当数を一覧で確認できるので、仕掛品を含めた在庫管理が容易になり、在庫の管理手順が簡素化され事務作業の作業工数が減った。 - 「フォルダ管理」機能で形式の異なるデータを一元管理

- 『Prevision』には製番、品番に紐づいたフォルダを作成する機能があり、「受注入力」画面や「部品リスト」画面から製番フォルダへアクセスできるので図面などの資料の保存、閲覧がスムーズに行えるようになった。保存するデータの形式を問わないのですべてのデータを一元管理することができ、データの管理が容易になった。

|

|

| アルミ鋳物合金 | 各種加工品 |

お客様の声

導入効果

代表取締役 伊藤 寿樹 氏

- 原価の見える化

-

以前のシステムでは、作業実績を管理することができなかったので、部品ごとの正確な工数がわからない状態でした。『Prevision』では、入力された作業実績や鋼材などの仕入情報を元に、 工程別に原価を集計し表示してくれるので助かっています。

中でも私がよく使うのが「部品別工程予定実績一覧表」といって、部品別、工程ごとに予定と実績の原価をExcelに出力してくれる機能です。期間を範囲指定することができるので、一カ月単位で出力し、予定と実績の原価の比較を行っています。出力したものは現場担当者とも共有し、コスト削減のための改善会議を行っています。

『Prevision』を導入したことで、工程ごとの作業時間がわかるようになったので、数字を用いて現場担当者と話すことができるようになりました。

作業時間が予定と大幅にずれている工程担当者には、ヒアリングを行い、改善が必要なものに関しては情報を共有し対策を考えるようにしています。改善会議を始めてから日が浅いということもあり、具体的な効果がでているわけではありません。ですが将来的には、作業者別に作業効率を計算し、頑張っている社員には適正な評価を行いたいと思っています。 - 工程進捗の見える化

-

『Prevision』では「工程進捗問合せ」という画面で部品ごとの工程別の進捗状況を確認できるので助かっています。『Prevision』導入前はExcelで進捗確認表を作成しており、大変な工数が生じていました。

今は簡単な操作だけで進捗確認できるのでとても楽になりました。 - 今後について

-

年に何回か、他のソフト会社からソフト入れ替え案内が来ますが、このまま『Prevision』を使用するつもりです。正直なところ機能の多さだけであれば他社さんに軍配があがることもありますが、必要な機能は揃っていて、維持コストが他社より低いので入替予定はありません。

ユーザー訪問サービスで運用相談に乗ってもらった結果、私自身まだまだ『Prevision』を使いこなせていないということがわかりましたので、今まで触らずにいた機能を試していきたいと思います。

|

株式会社高井精器様

『Prevision』とExcelの良いとこ取り

『無駄な事務工数を削減!』

ユーザープロフィール

株式会社高井精器

業種:部品加工

株式会社高井精器

業種:部品加工

設立:明治39年4月8日

資本金:5900万

代表取締役:高井 研吾 氏

所在地

〒251-0021 神奈川県藤沢市鵠沼神明1-3-1

TEL:0466-27-6201(代表)

事業内容:金属の設計製造、樹脂製品、プレス加工品、機械加工品、機械装置の製造販売

システム導入年:2014年

課題と導入経緯

神奈川県藤沢市で金属・樹脂加工をメインに部品加工業を営む株式会社高井精器。

もともとは自社製造の保持器で使用するプレス金型・射出成形金型の製造していたが、会社の成長に合わせて樹脂ベアリング、保持器以外の樹脂射出成形品、機械装置、機械加工部品の取り扱いを増やしていった。技術力が認められていくにつれて、特注品の短納期受注も増えていったが、工程の進捗を随時システムで管理することで納期に遅れることなく納品している。

当時使用していたシステムは年間保守料金が高額だったため、入替を検討していた。

多種多様な工程管理ソフトがあったが、まずは資料請求を行い金型部品製造に適しているものに絞って製品のデモを依頼した。複数社のデモを見て比較したところ、金型製造に適したシステム要件を満たし、年間保守料金が既存システムに比べて非常に安価だった『Prevision』の導入を決定した。

効果

- 工程進捗管理

-

弊社の製造は取り扱う部品数が多く、1工程ごとの加工時間が短い為、予定を立てる余力がなく工程進捗管理は難しいと考えていたが、『Prevision』では予定をたてなくても進捗を管理することができる。

『Prevision』は「工程進捗確認」という画面で工程ごとに進捗状況を色別で表示してくれるので、製造中の部品の進捗状況が一目でわかるようになった。 - 定番品の入力が簡単に

-

『Prevision』の工程展開の機能は、品番を入力するとボタンを押すだけで指示書を出すことができる。

あらかじめマスタに登録をしておけば、製造工程を入力する必要がない。そのため、定番品のみ納品する取引先に関しては、現場を知らない事務担当者でも作業指示書を印刷することができるようになった。

|

|

| 旋盤加工品 | ワイヤーカット放電加工 |

お客様の声

導入効果

取締役 高井 麻人 氏

工作部 飯島 博之 氏

『Prevision』を導入してから製造報告に関する資料を作成するのが非常に簡単になりました。

『Prevision』では、入力したデータをExcelに出力することができます。Excelに出力できるので、出力したデータに対して、検索をかけたり、集計したり自由に編集することができます。『Prevision』の標準機能に存在しない帳票でも、カスタマイズすることなく作り出すことができます。

例えば、弊社では名番・部品ごとに集計した原価データをExcelに出力してコストセンターへ渡し、販売品製造原価資料や見積資料として使用されています。

このような資料を一から作成しようとすると、現場からの製造報告を名番・部品ごとに集計する必要があり、かなりの工数がかかってしまいますが、『Prevision』では簡単にExcelに出力できるので、工数をかけることなく製造原価を確認することができます。

その他にも、機械毎の稼働時間をExcelに出力して月次の稼働報告書を作成しています。

『Prevision』導入前は日報形式で工数を報告していました。一日の終わりに思い出しながら日報を作成するため、実際の作業工数と報告する工数にズレが生じていました。『Prevision』では作業の開始時と終了時にバーコードを読み取るだけで、自動で作業時間を計算してくれるので正しい工数を計上することができます。バーコードを読み取って登録された工数は、製番、工程、どの機械で作業を行ったかという情報と紐づけられているのでExcel出力後、簡単な操作をするだけで、製番別の工数や、工程別の工数を集計することができます。集計時に人の手で入力したり計算したりといったことをしなくていいので、集計漏れやミスがなくなりました。

不良実績などの一部のデータは個別にExcelでしか管理していませんが、折を見て『Prevision』に移行したいと思っています。『Prevision』で不良実績を管理できるようになれば、名番で簡単に過去の不良実績を検索することができるので、各担当者に不良注意勧告を行い、不良品の発生低減体制を整えていきたいと考えています。

| 複合加工品一例 | |

|

|

| 材質:アルミニウム | 材質:SUS303 |

株式会社ナノテム様

低コスト、高性能な生産管理ソフト

『Prevision』で工程の見える化を実現!

ユーザープロフィール

株式会社ナノテム

業種:特殊砥石・真空吸着プレート・平面研削盤の製造販売業

株式会社ナノテム

業種:特殊砥石・真空吸着プレート・平面研削盤の製造販売業

設立:1998年4月設立

資本金:12,250万

代表取締役:高田 篤 氏

所在地

〒940-0021 新潟県長岡市城岡3丁目2-10

TEL:0258-22-6725

事業内容:加工ノウハウを提供する新ビジネスの提案

粗加工から鏡面加工まで全ての加工にマッチングした特殊技術の開発

システム導入年:2012年

URL:http://nano-tem.com/company/index.html

課題と導入経緯

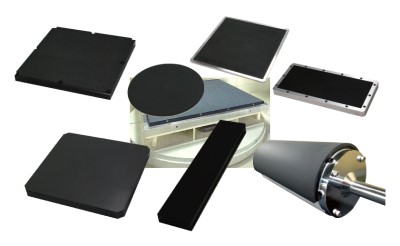

新潟県長岡市で、高精度多孔質セラミックス真空チャックのエアロフィックスを受注生産している株式会社ナノテム。独自のセラミックス焼結技術により、従来のスルーホールタイプの真空チャックの課題を解決する全く新しい真空チャックを製造販売している。随時サンプルの貸出を行っており、お客様にご納得いただいた上での販売を心掛けている。

ナノテムでは当時、市販ソフトで工程管理をしていたため、カスタマイズができず思うように使うことができなかった。そんな折に、JIMTOFの展示会でインプローブと出会った。のぼりには多品種少量生産向け工程管理ソフトと書かれていたため興味を持ち資料を持ち帰った。資料を見てみると、発注、仕入、原価管理、在庫管理と要件にぴったり合っていたのですぐに問い合わせを行った。2,3社比較検討を行ったがコストパフォーマンスが優れており、パッケージソフトながらもカスタマイズにも柔軟に対応できる、『Prevision』の導入を決定した。

効果

- 受注履歴管理

-

当社は完全受注生産を行っています。そのため、案件毎で試算を行い見積もりを提示しています。

『Prevision』導入前は受注履歴の管理が出来ていなかったので、似たような製品の受注金額を参考にして見積もりを作るという事が出来ませんでした。『Prevision』では、品番、品名、部品仕様等複数の条件で受注履歴を簡単に検索することができるので、過去の受注金額を加味した見積もりを作成できるようになりました。 - Excelデータ出力

-

『Prevision』では、リストから任意の項目を選んでExcelにデータを出力することができます。

私自身は、普段『Prevision』を触ることはありませんが、この機能を使って売上だけは確認するようにしています。ファイルを開くときに自動でデータを更新してくれるので常に最新のデータを見ることができます。自由に編集することができるので、見たい情報を思い通りに見れるようになりました。

|

|

| 様々な形状のエアロフィックス (高精度多孔質セラミックス真空チャック) |

|

お客様の声

導入効果

代表取締役 高田 氏

総務兼技術 高田 氏

大橋 氏

- 進捗状況の共有で会議時間の短縮

-

『Prevision』を導入したことで、毎朝の会議が非常に楽になりました。

毎朝、リーダー会議を行っているのですが、『Prevision』導入前は工程の進捗状況を見える化できていなかったためどの工程がどこまで進んでいるかの確認は口頭ベースで行っていました。工程の進捗状況が、各個人の頭の中にしかないため抜けが出たり、同じことを確認したりと余計な時間がかかっていました。『Prevision』では工程進捗確認という画面があり、その画面では製品ごとの工程の進捗状況を確認することができます。進捗状況を色別で表示してくれますので、各担当に進捗状況を確認する必要がなくなりました。予定に対して遅れている工程の作業だけを表示することもできるので、進捗の確認がスムーズにできるようになり、会議時間が短くなりました。 - 工程進捗確認画面

-

- 今後について

-

今までは完全受注生産を行ってきましたが、今後は一部の商品を定番化させようと思っています。

定番化したものは当然在庫として抱えることになりますので、『Prevision』の在庫機能を使って管理していこうと思っています。その他にも今できていない、個別製番原価の把握をしていきたいと思っています。

今は現場がどの製番でどれくらいの工数を使ったかを把握できていません。まずは日報形式で工数の登録を行う習慣をつけて、ゆくゆくは現場で工程の完了登録を行う際に、工数も一緒に計上したいと思っています。

|

|